La culture de la performance et l’amélioration continue sont au cœur du Lean. Parmi les outils au service de cette méthodologie éprouvée, on retrouve le système Andon.

Ce dispositif, indissociable du Jidoka, permet de mettre en évidence une anomalie.

Mais pour en comprendre l’application et les avantages, il est essentiel de revenir sur la genèse et le fonctionnement de cette méthode.

Avez-vous déjà signalé une anomalie dans votre travail ? Avez-vous déjà pointé du doigt une erreur dans le fonctionnement de votre entreprise ? Avez-vous déjà observé, puis mis en évidence auprès d’un supérieur, une difficulté que vous aviez vous-même rencontrée ?

Pression managériale, envie de résoudre soi-même le problème, besoin de bien faire…

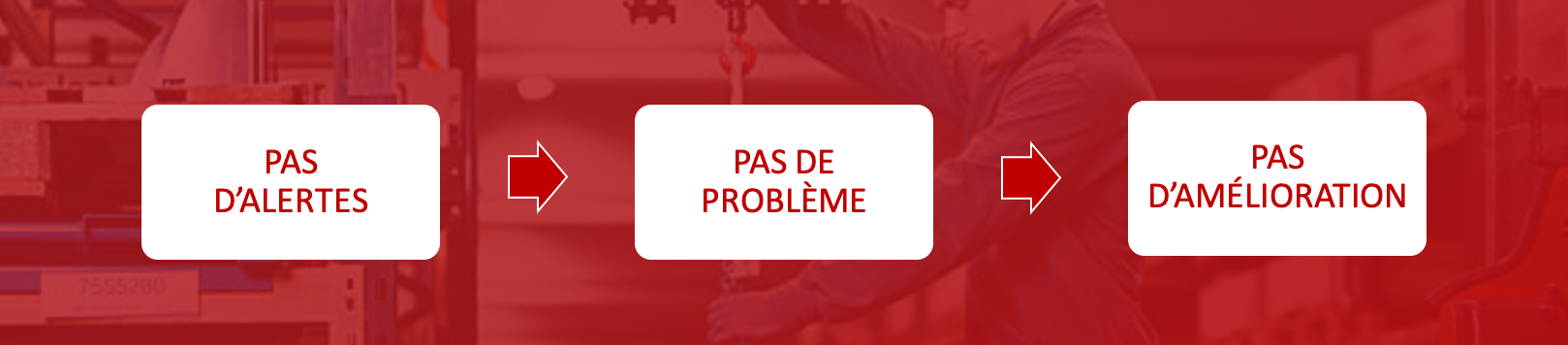

Dans le milieu professionnel, il y a toujours une raison qui nous fait oublier l’importance de mettre en évidence les obstacles. Pourtant la règle est simple :

Les origines de l'Andon en Lean

Depuis sa création, Toyota a toujours été porté par l’envie d’innover et de performer. Réalisant que les opérateurs étaient la clé, le constructeur n’eut de cesse que de trouver des moyens d’améliorer leurs conditions de travail, leur gestion des tâches et leur sécurité.

De cette optique, le tableau Andon et les team leaders sont nés.

À l’origine, certains opérateurs recevaient 2 missions.

D’un côté, ils exécutaient les tâches sur la chaîne de travail et assuraient les standards.

De l’autre, ils devaient tirer des enseignements et leviers d’optimisation dans l’exercice de leurs fonctions. En cas d’anomalies ou de difficultés rencontrées sur leur chaîne de production, ils se signalaient par un signal lumineux, une lanterne (ou « Andon » en japonais).

Très rapidement, les systèmes Andon se sont imposés comme des signaux, indiquant une faille dans la production.

En cas d’activation, des opérateurs qualifiés, appelés plus tard « team leaders », arrivaient sur la chaîne pour remplir deux rôles :

- Résoudre le problème

- Réfléchir aux causes et aux moyens de résoudre l’anomalie sur le long terme

Quand devriez-vous utiliser l'Andon en Lean ?

Attention aux raccourcis !

Lorsqu’on parle de signal d’alarme, on a tendance à imaginer un levier à n’actionner qu’en cas d’extrême urgence. Au contraire ! Dans son fonctionnement et dans sa mise en place, l'Andon a été pensé pour être activé facilement et fréquemment.

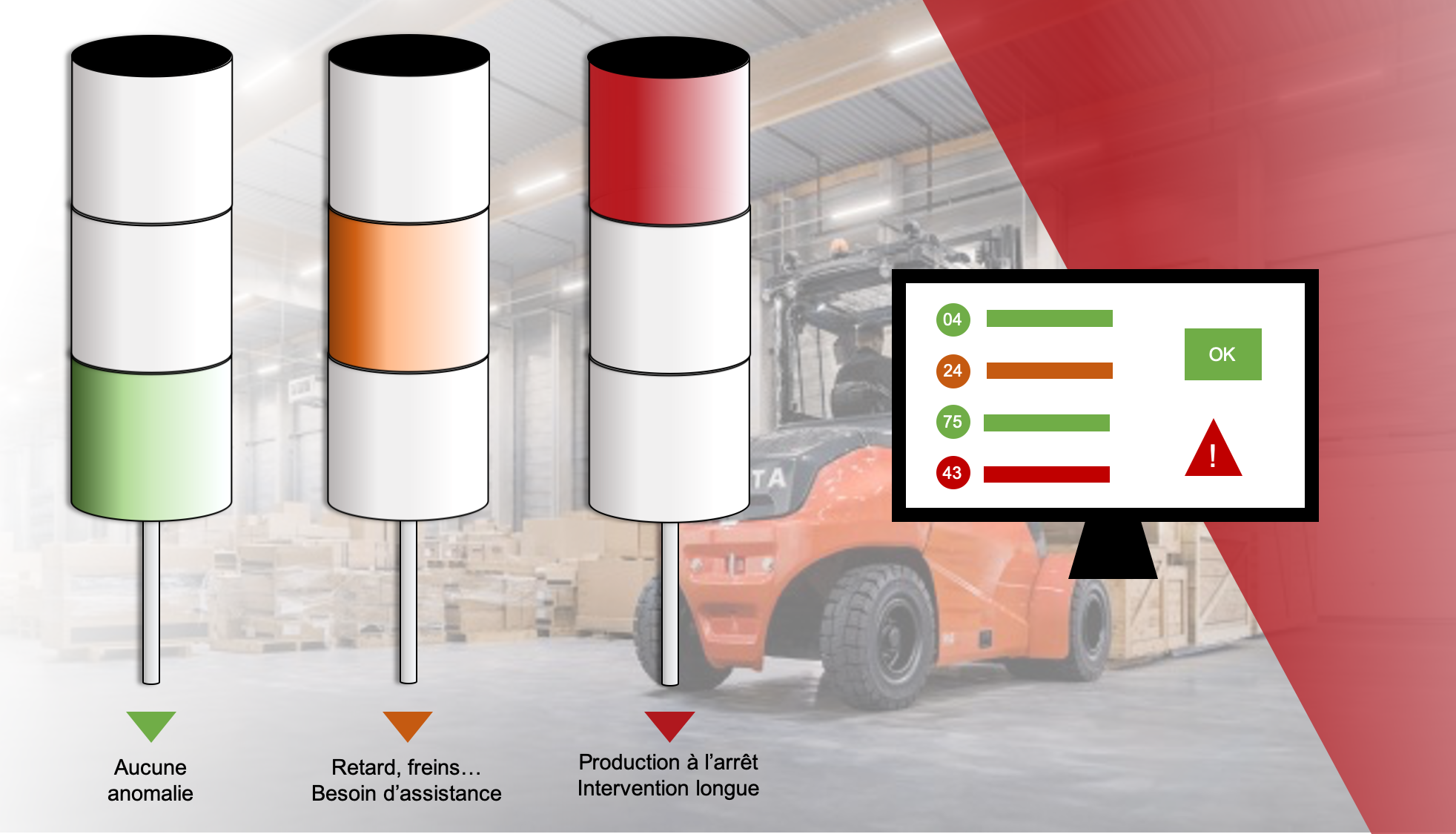

Aujourd’hui, le système Andon est une colonne émettant des indications visuelles (ou sonores) placée le long de la chaîne de production. Elle est activable automatiquement ou manuellement.

Grâce à 3 couleurs, elle symbolise l’état des machines, des pièces ou de l’avancée de la production.

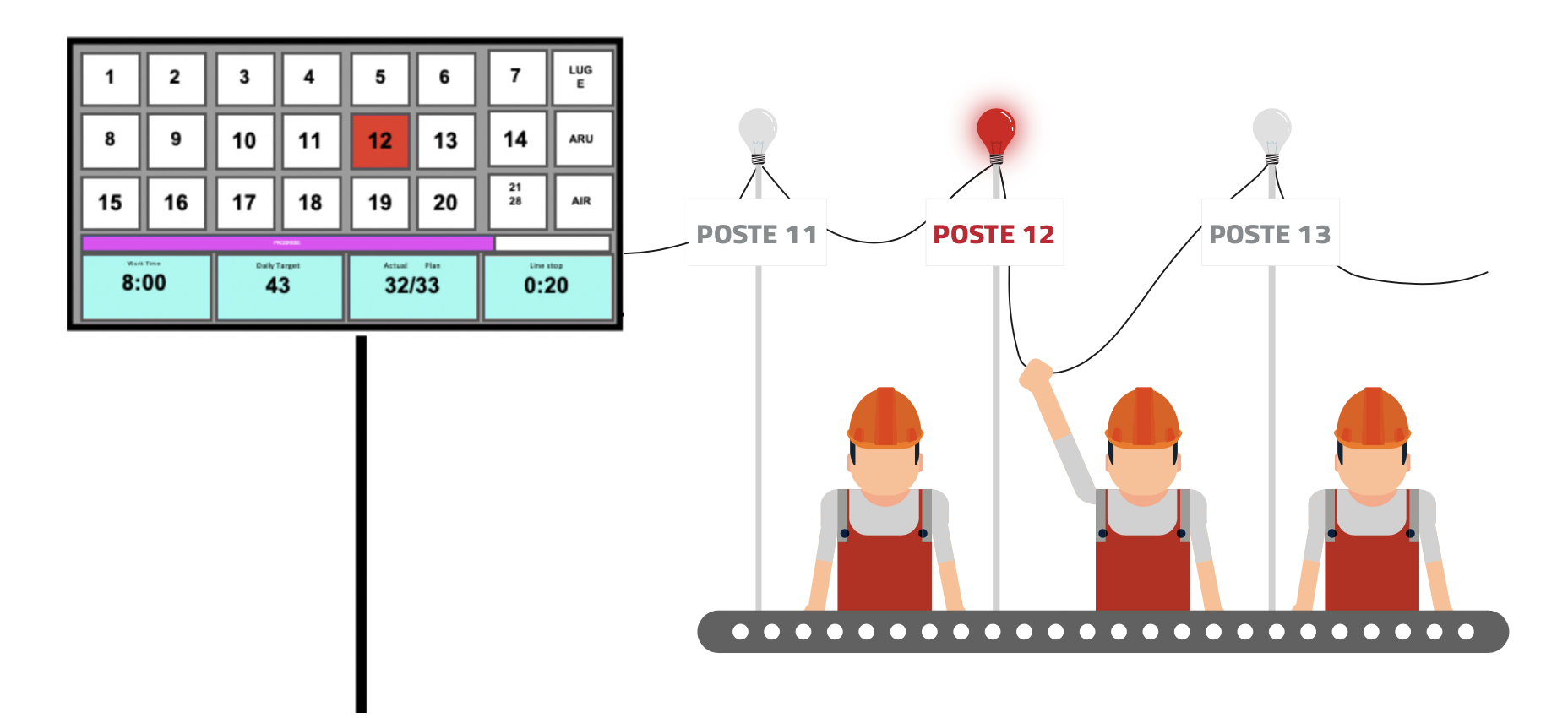

Ce système fonctionne de pair avec un tableau (tableau Andon), mettant en évidence le numéro de poste rencontrant l’anomalie.

Actionné, il sollicite l’intervention d’un ingénieur, d’un contremaître ou d’un autre opérateur. Ce dernier accourt pour trouver une solution.

Chez Toyota, le système Andon est actionné très fréquemment. Selon Taiichi Ohno, l’un des ingénieurs fondateurs de la méthode TPS aux côtés de la famille Toyoda, en effet « ne pas avoir de problème, est le plus grand des problèmes ! »

Dans sa démarche d’amélioration continue, le signalement de chaque problème est capital.

Ce fonctionnement, peu naturel pour d’autres entreprises, est profondément ancré dans la culture du constructeur et dans la formation de ses opérateurs.

D’ailleurs, ce ne sont pas des problèmes de qualité ou de dysfonctionnement des machines qui sont en cause. Le plus souvent, l’opérateur observe un retard dans ses missions et sollicite simplement une assistance.

Quels sont les avantages de l'Andon ?

L’efficacité de cette méthode a fait ses preuves et ses avantages principaux sont confirmés :

Une résolution des anomalies continue et immédiate

Ce qui permet de revenir aux conditions opérationnelles normales et non-dégradées et donc aux opérateurs de travailler dans les conditions optimales.

Un engagement et une meilleure professionnalisation des superviseurs

Le système suppose une formation des chefs d’équipe, censés pouvoir intervenir et résoudre les anomalies. Son application permet également au chef d’équipe de passer moins de temps en observation et donc plus de temps sur chaque problème identifié.

Une consolidation de données essentielles à la performance

Le système enregistre les anomalies, leur régularité, et permet de partager l’information avec des tiers qui n’ont pas été directement confrontés au problème.

En cela, il est indissociable de l’un des piliers du TPS (Toyota Production Système) : le Jidoka.

Comme d’autres principes clés du Lean (les Muda, les 5S, le Kanban…), le système Andon tend à s’appliquer à l’extérieur du secteur industriel.

La mise en évidence des problématiques et l’implication du management sont des éléments décisifs pour une entreprise qui vise la performance.

Si à votre tour, vous souhaitez découvrir et mettre en place des outils TPS vous pouvez :

- Télécharger notre livre blanc en cliquant sur le bandeau ci-dessous.

- Être formés par des experts rompus à la pratique de cette méthode, Toyota Material Handling a développé une offre certifiante qui saura s’adapter aux besoins particuliers de votre entreprise. Pour en savoir plus sur la certification TPS de Toyota Material Handling, cliquez ici.

.png?width=200&name=MicrosoftTeams-image%20(58).png)