Étudié par les universités, analysé par les experts et dupliqué par les industries, le Système de Production Toyota (TPS) semble aujourd’hui compris de tous.

Mais rares sont ceux qui ont réussi à l’appliquer avec autant de résultats que le constructeur.

Le problème : une mauvaise compréhension des principes clés et des méthodes d’application complexes du système. À commencer par l’un des principes fondateurs du TPS et du Lean : le Jidoka.

Le Jidoka ou "l’autonomation"

On parle également « d’autonomation », la contraction d’autonomie ("autonomy" en anglais) et d’autonomisation ("automation" en anglais).

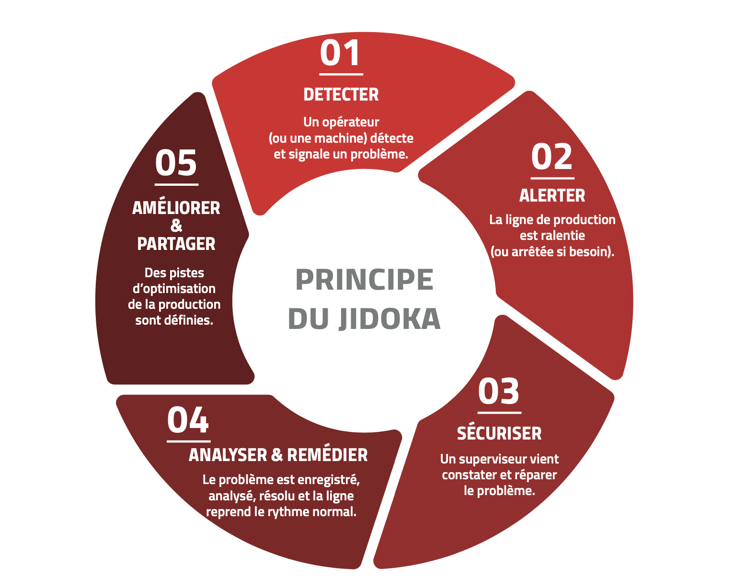

La méthode Jidoka consiste à arrêter le travail dès qu'un problème survient pour éviter de produire des éléments défectueux. Il s’agit ainsi de « construire la qualité dans le produit, en détectant les anomalies dans le processus ».

Jusqu'à début du XXe siècle, un nombre important d'industriels réquisitionnait pour chaque machine, un opérateur en charge de surveiller son bon fonctionnement. Une mission relativement inutile, dans la mesure où ce dernier restait inactif tant qu'aucun problème ne survenait.

Puis Sakichi Toyoda - père fondateur de l’entreprise textile Toyoda - inventa un dispositif capable de stopper automatiquement la navette d’un métier à tisser, si un fil venait à casser. Ce mécanisme innovant permit de détecter les problèmes le plus tôt possible, et de libérer les ouvriers en charge de la surveillance des machines. Ainsi naquit le Jidoka, ou "la mise en évidence autonome des anomalies, dans le processus de production".

Attention aux erreurs d’interprétation : il n’était pas question de diminuer les effectifs au profit de la machine, ni de maximiser les revenus en réduisant le nombre d'employés.

Nous parlons bien d’une innovation organisationnelle et technologique qui a redéfini la relation homme-machine, amélioré la qualité du travail des "surveillants" et servait l'ambition du TPS : faire monter l’humain en compétences.

C’est Taiichi Ohno, ingénieur qui suivit Kiichiro Toyoda (fils Sakichi Toyoda) et son cousin Eiji Toyoda, qui développera, modernisera et appliquera ce principe dans les usines du constructeur Toyota, pour faire face à des problèmes d’anomalies, de stockage et pour répondre à des exigences de compétitivité. Une version modernisée du Jidoka voit alors le jour.

Le Jidoka, sur la chaîne de production

Comment fonctionne le Jidoka dans nos usines contemporaines ?

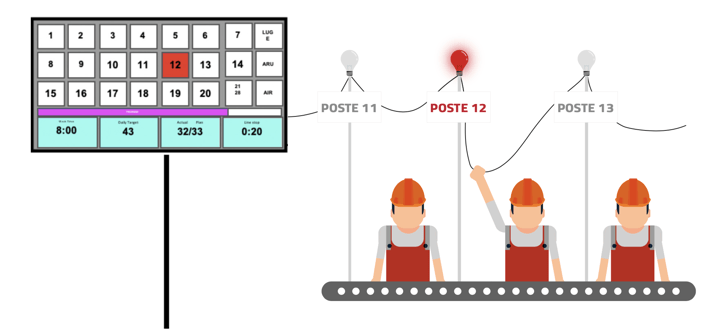

Le Jidoka est utilisé lorsqu'un membre de l'équipe rencontre un problème sur son poste de travail. Si lui, ou ses collègues ne sont pas en mesure de le corriger, ils signalent le dysfonctionnement en tirant sur un "cordon Andon", ce qui allume le numéro du poste de travail sur un tableau de contrôle optique. C'est alors au chef d'équipe d'intervenir, sans interrompre la chaîne dans un premier temps. En dernier recourt uniquement, la production est stoppée, le temps de trouver la solution appropriée.

Et si l’humain est contrôlé, la même rigueur est appliquée à la machine avec l’installation du poka-yoke ou « détrompeurs », intégrés aux équipements, qui permettent la détection de l’anomalie et le ralentissement ou l’arrêt de la production.

Le Jidoka peut également faire référence à l'utilisation d’une sécurité intégrée pour éviter les erreurs humaines ou mécaniques. À titre d’exemple, des pièces de métal de longueur fixe peuvent être utilisées pour empêcher qu'une fusée soit montée à l'envers, des dispositifs peuvent être mis en place pour déclencher un avertisseur sonore et lumineux si un écrou n'est pas serré ou s'il manque.

L’autocontrôle est très largement pratiqué dans le système Toyota. La qualité doit se construire tout au long des processus et non seulement lors du contrôle final. D'où l'importance de signaler les erreurs quand elles se présentent.

Le Jidoka et le rôle du management

Dans cette démarche d’amélioration continue, essentielle au Lean Management, nous attendons du superviseur une implication totale. Face à une anomalie signalée sur la chaîne de production, son rôle est double :- Dans un premier temps, il constate et répare, lui permettant de monter en compétences sur le long terme.

- Dans un second temps, il crée un rapport d’anomalie. Plus que de résoudre un problème, il semble essentiel de le comprendre et d’en tirer des enseignements, des pistes d’optimisation, dans le but d'empêcher qu'il ne se reproduise et d'améliorer de façon globale, la chaîne de production.

Notons que ces observations ne pourraient pas être possibles avec un « contrôle qualité » en fin de production.

Les avantages du Jidoka

L’application du Jidoka répond à de nombreux enjeux. Il permet de :

- Rendre visibles les dysfonctionnements pour les supprimer.

- Garantir la qualité.

- Prévenir du gaspillage.

- Faire des économies.

- Professionnaliser les opérateurs et les fonctions supports.

Ainsi, cette technique vise le « zéro défaut ». Elle met en place les conditions d’un risque de non-conformité quasiment nul. L’anomalie ne peut donc pas arriver jusqu’au client, car elle n’arrive même pas en bout de production. La non-qualité est supprimée à la source.

Plus important encore, elle réduit de façon considérable le gaspillage.

En effet, une pièce qui n’est identifiée comme défaillante qu'en bout de chaîne, aura nécessité autant d’énergie à produire qu’une pièce conforme. À ceci près qu’elle ne pourra pas être vendue.

De plus, le remplacement ou le retraitement d’un produit défaillant engendre des coûts non-négligeables. Prévenir, plutôt que guérir, a un impact positif sur les coûts de production, les coûts de stockage, les coûts de transport… et donc un impacts positif sur le chiffre d’affaires d’une entreprise.

Enfin, le Jidoka permet de ne plus avoir d’opérateurs oisifs, en attente d’anomalies. Mais bien des professionnels concentrés sur leur tâche, qui travaillent avec un superviseur et des équipes supports, à l’amélioration continue de l’activité. Pour une bonne application du TPS, il faut retenir que les opérateurs sont la clé. Ce sont eux, qui vont être responsables de l’application des principes complexes du Lean Management, avec le soutien des fonctions supports. Et, contrairement à ce que l’on pense, ils sont rarement réticents à l’innovation et à l’application de nouvelles méthodes de travail.

Pour une bonne application du TPS, il faut retenir que les opérateurs sont la clé. Ce sont eux, qui vont être responsables de l’application des principes complexes du Lean Management, avec le soutien des fonctions supports. Et, contrairement à ce que l’on pense, ils sont rarement réticents à l’innovation et à l’application de nouvelles méthodes de travail.

« Développer les gens avant de produire des pièces », c'est l'aphorisme du Lean Management.

Si à votre tour, vous souhaitez découvrir et mettre en place des outils TPS vous pouvez :

- Télécharger notre livre blanc en cliquant sur le bandeau ci-dessous.

- Être formés par des experts rompus à la pratique de cette méthode, Toyota Material Handling a développé une offre certifiante qui saura s’adapter aux besoins particuliers de votre entreprise. Pour en savoir plus sur la certification TPS de Toyota Material Handling, cliquez ici.