Le géant de la logistique Hermes Fulfillment GmbH a fait appel au système de batterie lithium-ion de Toyota et à la technologie I_Site pour améliorer l'efficacité, la consommation d'énergie et la sécurité des employés dans les zones d'entreposage critiques.

Faits et chiffres

- Entreprise : Hermes Fulfilment

- Lieu : Ohrdruf, Allemagne

- Secteur d'activité : Logistique

- Solutions : technologie Li-ion, système de gestion de flotte I_Site

À propos de Hermes Fulfillment GmbH

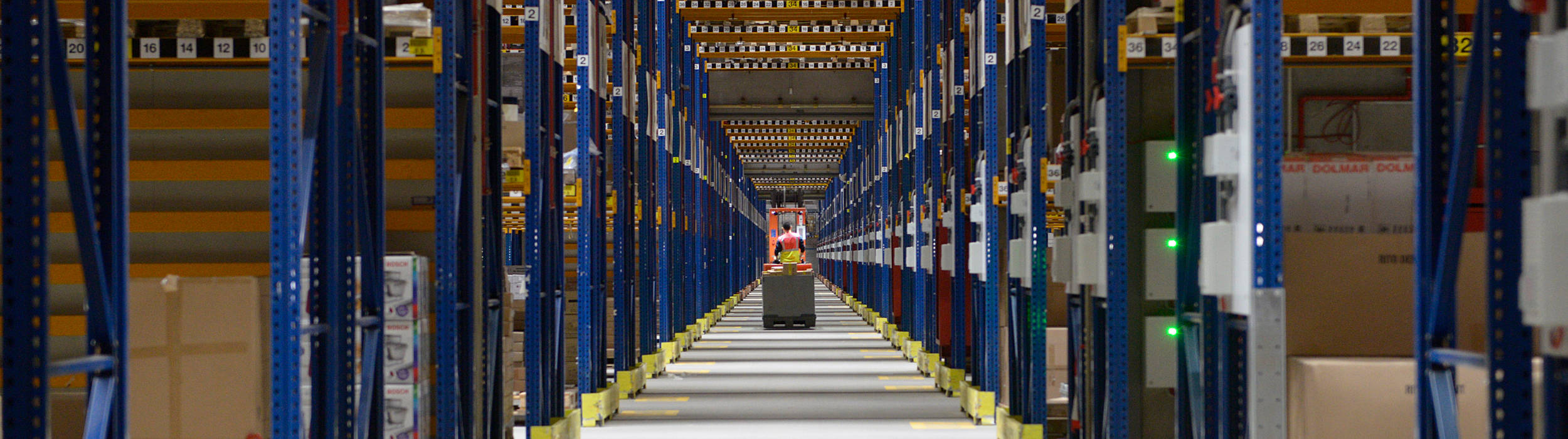

Le centre Hermes Fulfillment GmbH à Ohrdruf, en Thuringe, est l'un des six sites Hermes en Allemagne, dont le siège social est situé à Hambourg. Le site d'Ohrdruf emploie 370 collaborateurs qui assurent une chaîne de processus intralogistique simplifié. Différents produits de 14 pays d'Europe, y compris de petits appareils électroniques (comme des smartphones), des accessoires pour la maison et des articles plus volumineux jusqu'à un poids de 31,5 kg sont stockés, récupérés et envoyés pour livraison. Le site propose également une opération de retours, qui décharge et évalue les marchandises retournées et, si nécessaire, répare les articles dans un atelier.

Répondre aux attentes des clients

Pour que les opérations se déroulent de manière fluide et efficace, les différents pôles du centre logistique doivent travailler en étroite collaboration. « Tous les processus sur le site doivent être coordonnés les uns avec les autres, sinon nous ne pourrons pas assurer les pics d’activité, comme avant Noël par exemple », explique Ronald Ganther, Head of Inbound, Hermes Fulfilment.

Depuis deux ans, le site propose des délais de livraison encore plus courts. Ganther poursuit : « Pour tenir notre promesse de « livraison le lendemain », nos employés effectuent leur travail en deux équipes, ce qui signifie que nos machines travaillent deux fois plus dur et pendant des périodes plus longues. »

Les chariots sont utilisés pendant environ sept heures d'affilée. Essayer d'utiliser les machines pendant deux quarts de travail consécutifs (avec un temps d'arrêt le plus court possible) en utilisant des batteries au plomb s'est avéré difficile. Le changement de batteries était également inadapté, car il prenait beaucoup de temps et nécessitait trop d'espace de stockage.

« Nous étions confrontés à la question : comment pouvons-nous utiliser nos chariots de manutention aussi efficacement que possible tout en répondant aux demandes croissantes des clients ? »

Il fallait un matériel flexible offrant un nouveau type d'énergie.

Une solution de batterie efficace qui permet d'économiser du temps et de l'argent

Toyota Material Handling a fourni la solution parfaite : un système de batterie innovant avec technologie lithium-ion et gestion intelligente de la charge. Cela a permis à Hermes de bénéficier de cycles de charge mieux coordonnés, d'une utilisation prolongée des appareils et a contribué à une réduction des temps d'arrêt, ce qui s'est avéré essentiel pour la productivité pendant les périodes de haute activité.

Tous les nouveaux chariots du site sont fonctionnent désormais avec la technologie li-ion réduisant ainsi les coûts d'électricité car les batteries peuvent être rechargées rapidement pendant les temps calmes (par exemple, les pauses déjeuner). Le remplacement de la batterie n’est plus qu’un souvenir, plus besoin de recharger en eau. Et l'efficacité s'est considérablement améliorée grâce au respect des cycles de charge. « Toyota calcule les cycles de charge en fonction de nos besoins ; les collaborateurs sont formés à recharger les batteries au meilleur moment, afin que nous puissions nous assurer que les durées de fonctionnement des chariots sont adaptées aux horaires de travail », explique Ganther.

Une charge plus rapide nécessite des courants de charge plus élevés ; une « Limitation de puissance dynamique » (DPL) garantit qu'un groupe de chargeurs ne dépasse pas la consommation de courant maximale spécifiée et pour ne pas provoquer des pointes de courant lorsque les chargeurs sont alimentés en même temps.

Un DPL ne nécessite aucun travail supplémentaire car les chargeurs communiquent entre eux par radio, éliminant ainsi le besoin de câblage supplémentaire. L'état de la batterie de tous les chariots peut être consulté à tout moment grâce au système de gestion de flotte I_Site de Toyota qui permet le respect des cycles de charge et contribue à prolonger la durée de vie de la batterie et à économiser des coûts inutiles lors des pics de puissance.

Découvrez les avantages du lithium-ion >

Utilisation de la technologie I_Site pour davantage de sécurité sur site

Le système de gestion de flotte I_Site est également utilisé pour offrir un niveau plus élevé de sécurité au travail.

« I_Site est un outil d'optimisation pour nous. Nous voyons par exemple où peuvent se produire des collisions, ce qui nous permet de prendre des mesures préventives. De plus, grâce à Smart Access, seuls les employés autorisés ont accès aux chariots », explique Ganther.

L'application Smart Access garantit que chaque opérateur reçoit un badge d'enregistrement individuel pour un chariot spécifique. I_Site peut également être utilisé pour former les collaborateurs à la manipulation prudente des différentes machines pour une sécurité accrue et des opérations responsables.

Découvrez notre système de gestion de flotte I_Site >

Télécharger notre fiche de bonnes pratiques pour les batteries au lithium-ion >