Les avantages de l’automatisation dans le secteur de la logistique

L’engouement du secteur de la logistique pour l’automatisation s’explique de plusieurs façons. Premièrement, la pénurie de caristes : il est difficile de trouver une main d’œuvre qualifiée pour piloter un chariot élévateur. Deuxièmement, la baisse des coûts des solutions d’automatisation et la hausse de ceux de la main d’œuvre. Troisièmement : l’avènement du e-commerce nécessite une livraison rationalisée, ce qui oblige les fournisseurs de services logistiques à planifier et envisager leurs flux logistiques de manière plus systématique pour parvenir à une livraison « le lendemain ».

Par ailleurs, les chariots automatisés suivent des trajets prédéfinis, de sorte que les risques d'endommager les infrastructures ou marchandises ou de provoquer des blessures, conditions essentielles à la sécurité sont quasi inexistants. Sans compter qu’en termes de respect de l’environnement, les chariots automatisés consomment moins d’énergie et s’usent moins vite.

La véritable force du chariot élévateur automatisé réside dans sa prise en charge des tâches répétitives et son discernement des schémas complexes dans l’énorme masse de données. Il nécessite toutefois des instructions précises pour créer de la valeur. L’être humain, en revanche, se distingue par sa capacité à appréhender un contexte et à s’adapter à un nouvel environnement, mais fatigue et perte de concentration peuvent diminuer ses performances. La meilleure solution consiste, dans une certaine mesure, à combiner être humain et machine, pour obtenir le meilleur des deux mondes.

L’automatisation : par où commencer ?

Dans le secteur de la logistique, l’automatisation n’est pas forcément la solution pour tous les flux logistiques. L’important est d’éliminer les gaspillages (le zéro Muda) et d’apporter de la valeur ajoutée à vos activités dans les domaines les plus appropriés.

En matière de solutions automatisées, la tendance sur les marchés européens est en train de s’inverser : la demande excède l’offre et cette tendance ne fait que s’accentuer. Les solutions d’automatisation standardisées configurables peuvent répondre aux besoins d’automatisation des clients et les aider à atteindre leurs objectifs plus rapidement.

Le parcours d’automatisation d’un site client comprend 3 étapes : en premier lieu, comprendre votre activité, le flux logistique de votre site et les principaux défis auxquels vous êtes confrontés. Cette première phase est suivie d’une phase d’optimisation, étant donné que vous ne voulez pas « automatiser plus que nécessaire », pour reprendre une expression que nous utilisons. Vos processus sont optimisés avant à la phase d’automatisation, conformément à la philosophie Kaizen (philosophie d’amélioration continue du processus). Vient enfin la phase de réalisation : chaque client est unique et doit être orienté le mieux possible pour bénéficier des avantages de l’alliance homme-machine. Cette solution se fonde sur un portefeuille paramétrable et adapté à vos besoins spécifiques : l'automatisation étape par étape.

L'automatisation n’est pas nécessairement un processus complexe : le concept de modularité

Si l’automatisation de vos processus peut vous paraître complexe, le flux et l’acheminement systémique de matériel, d’un bout à l’autre de votre site, est relativement logique. L’approche systémique permet d’identifier les activités les plus courantes et de les transposer dans des modules configurables de tâches répétitives. C’est la façon de travailler Toyota : séparer les flux répétitifs des flux uniques au sein du processus.

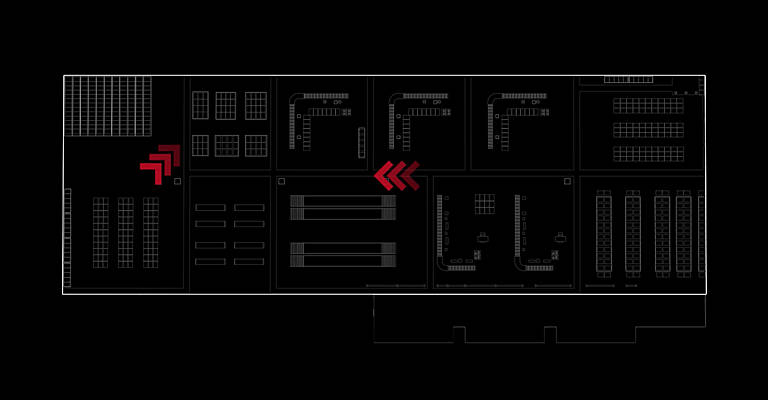

Voyons cela de plus près. C’est en allant à la source des faits (Genchi Genbutsu) et sur les sites de production de nos clients, que nous pouvons identifier les flux courants : quais d’arrivée, zones tampon de stockage de matières premières, zones de prélèvement et de pré-assemblage pour la préparation des marchandises, hall de production, stockage des produits finis et zone de départ. D’un bout à l’autre du site, le flux de matériel passe par les principaux processus suivants :

- Dépôt : les marchandises entrantes sont transportées de la zone d’arrivée à la zone tampon

- Réapprovisionnement : le matériel est acheminé vers les chaînes de production

- Gestion des retours : palettes vides, déchets

- Transport d’un point à un autre : dans les halls de production

- Produits finis : les produits finis sont acheminés vers une zone de stockage temporaire, puis vers la zone de départ pour être expédiés

Nous examinons ensuite comment les ordres sont initiés, la disposition des postes et les stratégies de sélection des destinations des processus en question. Tous ces processus présentent des similitudes et des caractéristiques uniques et peuvent être ramenés à un niveau plus générique. Ce niveau décrit une « configuration de flux » générique qui peut être modifiée pour prendre en charge les principaux processus susmentionnés, quels qu’ils soient. En utilisant cette approche pour les tâches répétitives, nous pouvons nous concentrer sur les flux uniques de manière plus efficace.

En appliquant les valeurs inhérentes à Toyota, nous travaillons en collaboration avec chacun de nos clients pour déterminer leurs besoins spécifiques et relever les défis propres à chacun, étape par étape, dans le respect et l’esprit d’équipe. La décomposition du processus en modules de petite taille, permet de rassembler les éléments qui se correspondent, pour créer la solution la mieux adaptée à chaque client.

En savoir plus sur les solutions automatisées

Comment automatiser simplement votre entrepôt ? >

Automatiser : pourquoi ? comment ? Télécharger le guide. >

Stockez plus et économisez davantage avec des navettes >