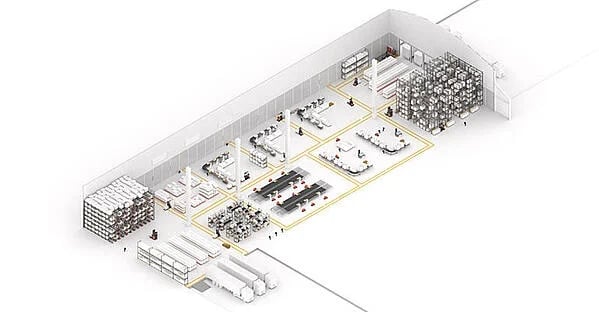

Au fil des ans, l’usine Toyota Material Handling de Suède (TMHMS) a dû augmenter sa production de chariots élévateurs de manière significative pour satisfaire la demande. Aujourd’hui, elle produit plus de 80 000 chariots élévateurs électriques par an. Pour permettre une telle expansion, nous avons introduit de plus en plus de solutions automatisées dans la production et les flux logistiques au fil des ans.

La centaine de robots industriels utilisés pour les processus de soudage et de peinture de l’usine ont largement contribué au gain de productivité. Le transport accru de matériels pour répondre à l’augmentation des flux de production, a vu l’intensification du trafic et la nécessité de trouver des solutions plus efficaces. Nous avons optimisé les flux de marchandises et mis en place des chariots automatisés. Nous avons également mis à jour les compétences de nos caristes pour qu’ils puissent accomplir des tâches à plus forte valeur ajoutée sur les chaînes de production.

« La philosophie Kaizen Toyota est de travailler dans une démarche d’amélioration continue sans s’attendre à réussir à tout changer immédiatement. » Vouloir tout automatiser en même temps est trop complexe. Nous avons automatisé les flux étape par étape, au cours des dernières années.

Réapprovisionnement automatisé des chaînes de montage

La première étape a consisté à automatiser les flux de marchandises entre la zone de stockage des pièces et les chaînes de montage. Auparavant, les marchandises étaient manutentionnées palette par palette avec des chariots à mât rétractable. Pour maintenir le rythme de production et améliorer la sécurité sur le lieu de travail, en 2013, les chariots élévateurs ont fait place à des trains de remorques manuels permettant de transporter simultanément 14 à 16 palettes. Ces trains de remorques manuels nous ont permis d’en apprendre davantage sur les flux et les fréquences de départ nécessaires des trains. Trois ans plus tard, nous les avons remplacés par des trains de remorques TAE500 entièrement automatisés, et partant à des intervalles fixes, pour réapprovisionner les différentes chaînes de production de chariots élévateurs, augmenter la sécurité et créer un flux de marchandises continu.

|

Avant : |

Après : |

|

|

Retour automatique des chariots de kitting vide

Avant octobre 2017, le retour des chariots de kitting vides le long de la chaîne de montage des mâts, se faisait manuellement. Un opérateur était chargé de transporter le matériel vers la chaîne de montage, dans un mouvement de va et vient très répétitif et monotone. Pour réduire cette tâche sans valeur ajoutée, nous avons lancé un projet visant à automatiser le mouvement des kittings. Après avoir standardisé le processus pour faciliter l’automatisation des flux logistiques, nous avons opté pour une solution flexible et facile à mettre en œuvre, une navette autoguidée. Aujourd’hui, 2 navettes autoguidées TAE050 compactes se chargent de récupérer et de retourner les chariots de kitting vides ce qui permet désormais à l’opérateur de se concentrer sur une tâche à plus forte valeur ajoutée.

|

Avant : |

Après : |

|

|

Automatisation du processus de réapprovisionnement de la zone de soudage

Tirant les leçons de la première étape d'automatisation avec la mise en œuvre de trains de remorques automatisés dans le hall de production, nous avons également examiné cette solution pour la zone de soudage en 2017, avant d’opter pour des chariots automatisés. Tout ceci pour s’assurer que la main d’œuvre, l'environnement de travail et le moment se prêtaient à l’adoption d’une solution de transport automatisée. Depuis 2019, les pièces sont transportées à l’atelier de soudage par un chariot tracteur automatisé TAE500, suivant un séquencement précis. Résultat : un flux logistique optimisé et une plus grande sécurité sur le lieu de travail.

|

Avant : |

Après : |

|

|

Dépôt automatique des marchandises entrantes

Les marchandises entrantes sont acheminées de la zone d’entrée à une zone de stockage des matières premières tampon avant d’être transportées jusqu’au hall de production. Auparavant, 6 chariots à mât rétractable couvrant quelques 5 500 emplacements, étaient nécessaires pour accomplir cette tâche. Pour faire face à la demande croissante de matériel produit à partir de matières premières, nous devions augmenter notre volume de stockage. Pour cela, nous avons décidé de n’utiliser que des chariots automatisés et de délocaliser la main d’œuvre vers d’autres zones, notamment les postes de dépalettisation dans la zone d’entrée. En standardisant autant que possible le processus, nous avons limité au minimum les risques et les coûts inhérents au projet d’automatisation. Depuis début 2020, 10 gerbeurs SAE automatisés ont pris la relève dans la zone de réception des marchandises. Les chariots prélèvent les palettes des convoyeurs pour les acheminer vers la zone de stockage. Certaines fonctions telles que le balayage automatisé des étiquettes ou l’initiation des ordres, ont été intégrées au système de convoyage pour garantir le transport des palettes en toute sécurité.

|

Avant : |

Après : |

|

|

Prochaines étapes

Toyota conçoit et produit ses propres chariots automatisés. En ayant recours à nos propres solutions automatisées, éprouvées sur nos sites, nous bénéficions d’une dynamique d’apprentissage et d’amélioration continue.

D’autres étapes d’automatisation sont prévues pour les années à venir, telles que la mise en place de navettes autoguidées à proximité des chaînes de production et de trains de remorques entre l’atelier peinture et la chaîne de montage. Les avantages sont clairs : l’automatisation étape par étape vous donne l’opportunité de tirer des enseignements des processus mis en place et de les ajuster. Elle vous permettra également de booster votre productivité, limiter le gaspillage et garantir le niveau de sécurité nécessaires pour rester compétitif.

En savoir plus sur les solutions automatisées

Comment automatiser simplement votre entrepôt ? >

Automatiser : pourquoi ? comment ? Télécharger le guide. >

Stockez plus et économisez davantage avec des navettes >