Pour augmenter l'efficacité du transport interne, Haval a fait appel à Toyota pour la mise en place d’un gerbeur li-ion automatisé en minimisant les opérations de l'AGV (Automatic Guided Vehicle ou chariot automatisé) et les transports de palettes.

À propos de Haval

- Entreprise : Haval

- Emplacement : Gemert, Pays-Bas

- Secteur d'activité : Fabrication

- Chariots : 1 gerbeur automatisé, 1 transpalette à plateforme

Haval fabrique depuis plus de 30 ans des consommables et des emballages pour l'industrie agroalimentaire. Le développement et les innovations sont réalisés en interne et font partie des activités de l'entreprise. Grâce aux innovations permanentes des techniques de production et de sa gamme, Haval s'est positionné comme un spécialiste des couverts, des verres et des emballages. Chaque année, quelques 5 milliards d’articles jetables quittent le site de production ultramoderne de Gemert en direction des clients en Europe.

Efficacité opérationnelle augmentée grâce à l’automatisation

Après une expansion de la zone de production il y a trois ans, Haval a souhaité accroître son efficacité opérationnelle grâce à l'automatisation. Les processus de production existants utilisaient déjà l'automatisation de façon intensive, il était donc logique qu'Haval souhaite également mettre en place une solution automatisée pour le transport interne.

Haval a fait confiance à Toyota Material Handling pour la mise en œuvre d'un flux complètement automatisé. En pratique, ceci signifie le maintien du nombre d’actions de l'AGV et des mouvements de palettes à un strict minimum.

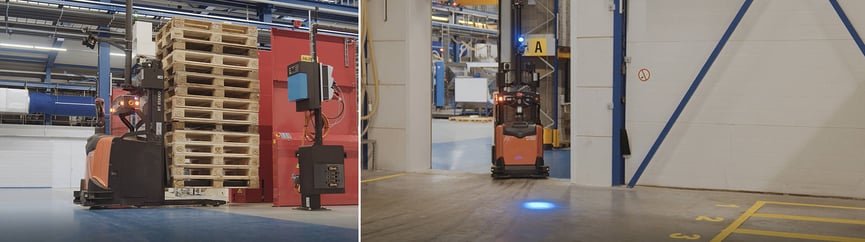

Gerbeur Li-ion automatisé

Un gerbeur SAE Toyota automatisé assure maintenant le transport depuis la chaîne de production jusqu'à l'entrepôt et retourne les palettes vides à la zone de conditionnement et de production. Le fonctionnement de l'AGV est déclenché par des capteurs installés dans le plafond qui détectent les palettes pleines au niveau de la station de prélèvement. La solution automatisée met en œuvre une batterie au lithium-ion et les recharges partielles, avec un retour automatique du véhicule à sa station de charge à chaque fois que cela s'avère possible. Le logiciel pilotant le SAE Toyota communique avec les portes et la fardeleuse, pour une fluidité optimale des opérations.

Un chariot automatisé pour un retour sur investissement

« La collaboration entre Toyota et Haval a été excellente du début jusqu'à la fin, » déclare Roel van Dijk, responsable de la chaîne d'approvisionnement chez Haval. « Nous avons commencé avec un cadre solide et, pendant l'exécution, nous avons opté pour une approche plus pratique, ce que j'ai énormément apprécié. » Bien qu'Haval ne compte qu'un seul véhicule automatisé, celui-ci leur permet d'obtenir un rendement supérieur avec le même nombre de personnes. Roel van Dijk conclut : « Je suis convaincu que le retour sur investissement sera atteint avant les 20 mois calculés. Je remarque simplement que nos collaborateurs travaillent plus efficacement et que nous avons moins de dommages à déplorer. »