Un manque de motivation dû à un environnement de travail surchargé, 5 minutes de perdues à cause d’un outil mal rangé, une interruption qui freine la progression...

Au sein de la Supply Chain (et même sur notre bureau), il existe bien souvent un détail, une action qui pourrait être optimisée pour améliorer notre productivité.

Indissociable du Lean Manufacturing (système de réorganisation des ressources et d'optimisation de la productivité par Toyota), la méthode des 5S est un outil au service de l’amélioration continue.

Il met en évidence 5 actions, pour maximiser la productivité et accompagner l’humain dans ses fonctions.

Au travers du Lean Manufacturing, le constructeur Toyota a mis en évidence deux éléments essentiels.

Le premier, est que l’amélioration de détails, pourtant individuellement insignifiants, pouvait avoir un impact considérable sur la productivité globale.

Le second, est que l’homme en tant qu'opérateur, devait être au cœur de la réflexion.

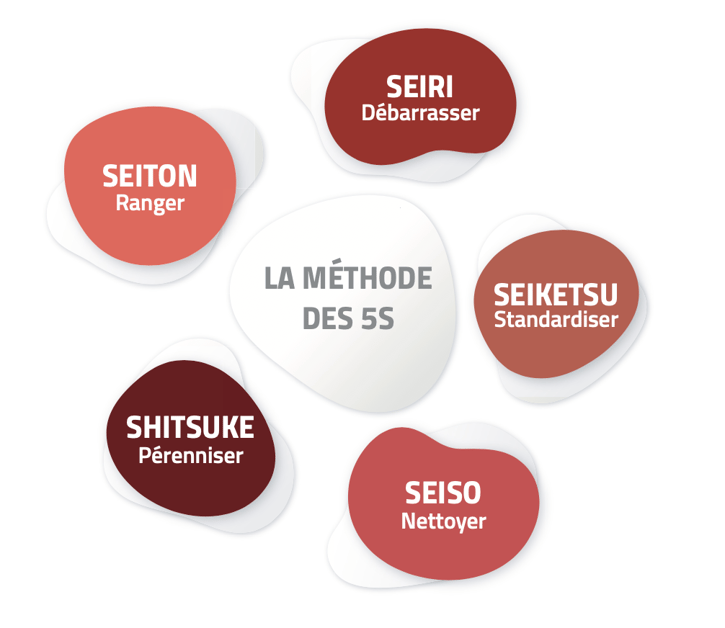

Définition des 5S

La méthode des 5S rationalisent le cadre de travail de l’opérateur, dans le but de l'optimiser.

Chaque « S » (en japonais) correspond à une action, une opération ou une règle à appliquer pour améliorer l’exécution des missions et le cadre de travail.

#1 SEIRI 整理

Traduire par « débarrasser de l'inutile »

Dans cette première notion, on parle de faire le tri entre ce qui sera utilisé et ce qui ne le sera pas, sur un poste de travail (matériel, outils, équipements…).

Cette étape est très engageante pour l’opérationnel. Il doit se projeter dans sa mission, prendre du recul sur ses actions et agir (jeter) pour prouver son engagement dans la transformation.

Mais attention : le deuil d’une situation antérieure peut être un frein à l’action. Un accompagnement et un soutien de la hiérarchie dans cette étape sont fortement conseillés.

#2 SEITON 整頓

Traduire par « ranger »

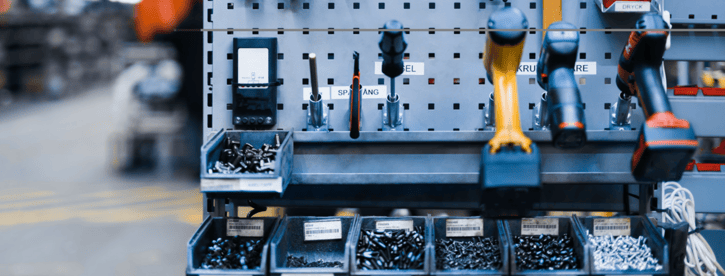

Mettre de l’ordre sur son plan de travail est essentiel. Mais il est possible d’aller au-delà du simple ménage. Par exemple, en délimitant des espaces attitrés et identifiables, propres à chaque objet.

Ainsi, les différents gestes inhérents à l’exercice de la mission, sont plus faciles à intégrer. De plus, si ces mêmes règles sont appliquées sur tous les postes, il devient beaucoup plus simple de faire évoluer les opérateurs sur les différents niveaux de la chaîne de production.

#3 SEISO 清掃

Traduire par « nettoyer »

Il est bien question d’hygiène et de tenue de l’environnement de travail. C’est primordial pour le bien-être des opérateurs, à court et à long terme. Cela prévient également de l’usure ou de la casse des outils et matériaux utilisés.

Relayer au second plan, loin derrière l’exécution de la mission principale, le nettoyage des matériaux est une tâche perçue comme chronophage, voire ingrate. Elle est pourtant la base d’une production de qualité et partie intégrante de la notion de maintenance de 1er niveau, puisqu’elle minimise les risques de pannes des machines et les arrêts de travail.

#4 SEIKETSU 清潔

Traduire par « standardiser »

Dans cette 4e étape, il faut ancrer la démarche dans les esprits. Comment ? Grâce à des procédures écrites et/ou visuelles. Elles permettront d’accompagner l’opérateur, pas à pas dans l’exécution d’un nouveau mode de fonctionnement.

Négliger cette étape, c’est garantir le retour des mauvaises habitudes. Il est indispensable de cadrer la démarche. Elle peut être mise en place de façon continue (au jour le jour) ou événementielle (temps dédié à l’application des 5S, dans la semaine ou le mois). Cela dépend de l’organisation de l’entreprise.

#5 SHITSUKE 躾

Traduire par « pérenniser »

Enfin, il convient de faire durer cette méthode dans le temps. Tout d’abord, en impliquant les collaborateurs (ce sont eux, qui porteront le projet). Puis en mettant en place un contrôle régulier des standards pour valoriser l’implication individuelle.

Dans un process d’amélioration continue, il convient de quantifier, d’analyser et d’optimiser les normes en place, afin de conserver des méthodologies à jour et de cultiver l’es

prit d’excellence.

Résultats de la méthode des 5S

Beaucoup d’outils du Lean Manufacturing se définissent comme des actions pragmatiques, simples à mettre en place au quotidien mais requérant de la ténacité de la part des managers. Dans une culture d’amélioration globale, ces actions permettent de faire bouger des montagnes.

C’est le cas du Kanban (visibilité des stocks), du Jidoka (système de détection des anomalies) ou de l’identification des différents Muda (7 types de gaspillage). Au sein du constructeur Toyota, la méthode des 5S a également porté ses fruits. Dans les principaux résultats de l'application, on note par exemple :

L’amélioration de la sécurité

Le soin apporté au site, le tri et le positionnement de chaque élément du poste de travail à une position définie, permet de mettre en évidence l’usure des infrastructures, des machines ou des pièces et ainsi de diminuer les risques d'accidents.

La hausse de la réputation de marque

« Vous n'aurez jamais une deuxième chance de faire une bonne première impression. » - David Swanson. D'où l'importance de parier sur des méthodes qui favorisent la production de biens de qualité.

L’augmentation de la productivité

En raison, par exemple, d'un environnement propice au travail, à des machines entretenues plus régulièrement, des outils placés au plus près de l’opérateur et des postes de travail pensés pour faciliter l’accès aux outils.

La hausse de la satisfaction des collaborateurs

Grâce, par exemple, à un environnement de travail soigné et une implication des équipes dans les process de production de l’entreprise.

La méthode des 5S est universelle.

Son principe fondamental : assurer le bien-être des employés et la productivité en améliorant leur environnement de travail.

Initié il y a plus de 50 ans dans les usines Toyota, la méthode des 5S reste un outil incontournable du Lean Manufacturing. Aujourd’hui, c’est une solution éprouvée, qui accompagne de nombreuses entreprises dans leur recherche de performance.

Si à votre tour, vous souhaitez découvrir et mettre en place des outils TPS vous pouvez :

- Télécharger notre livre blanc en cliquant sur le bandeau ci-dessous.

- Être formés par des experts rompus à la pratique de cette méthode, Toyota Material Handling a développé une offre certifiante qui saura s’adapter aux besoins particuliers de votre entreprise. Pour en savoir plus sur la certification TPS de Toyota Material Handling, cliquez ici.